Современные технологии в промышленных системах вентиляции

Современные технологии в промышленной приточной вентиляции: как достичь 40–60% экономии энергии без потери надёжности

Промышленная приточная вентиляция давно перестала быть «воздуховодом с вентилятором». Сегодня это сложный, многокомпонентный энергетический узел — один из крупнейших потребителей электроэнергии на производстве и одновременно один из самых перспективных резервов для снижения эксплуатационных затрат. По данным международных энергетических агентств, на системы вентиляции, кондиционирования и отопления приходится до половины всех энергозатрат промышленного объекта. При этом внедрение современных решений позволяет сократить эту долю на 40–60% — без ущерба для технологического цикла, комфорта персонала или требований к качеству воздуха.

Но как этого добиться? Не за счёт «отключения половины вентиляторов», а за счёт системного подхода, где каждая подсистема работает не изолированно, а как часть единого, самонастраивающегося организма. Ниже — обзор ключевых технологий, которые формируют новое поколение промышленной приточной вентиляции.

Энергоэффективность через рекуперацию тепла: не просто «теплообменник», а стратегия

Логика проста: если воздух удаляется из помещения при температуре +18°C, а на улице −15°C, то выброс этого воздуха — это прямая потеря тепла. Современные системы приточной вентиляции эту «утечку» не просто минимизируют — они обращают её в актив: тепло вытяжного потока возвращается в приток.

Различные типы рекуператоров решают эту задачу по-разному — и выбор зависит от специфики производства.

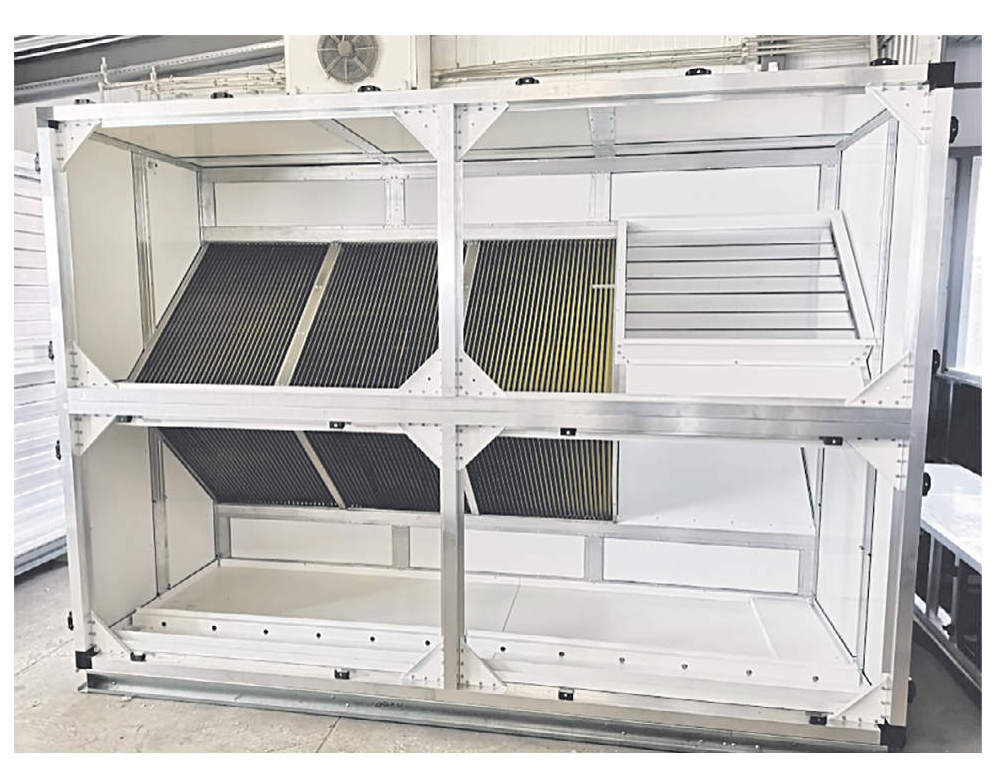

Пластинчатые рекуператоры остаются наиболее распространённым решением для сухих и умеренно загрязнённых помещений. Конструктивно — это чередующиеся каналы притока и вытяжки, разделённые тонкими пластинами. Материал пластин (алюминий, полимеры, композиты) влияет не только на КПД (до 85–90% в оптимальных условиях), но и на стойкость к коррозии, обмерзанию и загрязнению. Важный нюанс: при низких температурах наружного воздуха возможна конденсация и обледенение. Современные установки компенсируют это автоматическим байпасом или предварительным подогревом вытяжного потока — не за счёт внешнего источника тепла, а за счёт кратковременного перераспределения воздушных потоков.

Роторные рекуператоры востребованы там, где важно не только тепло, но и влажность. Вращающийся цилиндр из гофрированного материала — обычно алюминиевого или композитного — передаёт и явное (температурное), и скрытое (влагосодержание) тепло. Это особенно ценно в текстильном, бумажном, деревообрабатывающем производстве, где сухой воздух разрушает сырьё. Однако здесь возникает риск кросс-контаминации — частичного смешения потоков. Поэтому в цехах с агрессивными выбросами (покраска, химия) такие решения применяются с осторожностью — либо при условии дополнительной герметизации ротора, либо в сочетании с дублирующими фильтрами.

Рекуператоры с промежуточным теплоносителем — гликолевым или водяным контуром — полностью исключают контакт между притоком и вытяжкой. Это «золотой стандарт» для особо чистых (например, фармацевтических) или особо опасных (взрывоопасных, токсичных) зон. Правда, КПД таких систем несколько ниже — 60–75% — из-за неизбежных потерь в циркуляционном насосе и теплоносителе. Но компромисс оправдан: безопасность и чистота не подлежат экономии.

Наконец, тепловые трубы и термосифоны — пассивные решения без движущихся частей и внешнего питания. В замкнутом контуре низкокипящий хладагент испаряется в зоне вытяжки, конденсируется в зоне притока, отдавая тепло. Такие системы почти не требуют обслуживания, не шумят и устойчивы к вибрациям. Они идеальны для модернизации старых установок, где нет возможности встраивать крупногабаритные рекуператоры.

Частотное управление и «умные» приводы: от ручной регулировки к адаптивной вентиляции

Если рекуперация — это возврат уже потраченной энергии, то частотное регулирование — это отказ от её избыточной траты с самого начала.

Раньше производительность вентилятора задавалась «на максимум» — с расчётом на пиковые нагрузки. Остальное время система работала с избытком, а «лишний» воздух просто выбрасывался через дросселирующие заслонки. Сегодня это расточительство. Частотные преобразователи позволяют плавно изменять обороты вентилятора в диапазоне от 10 до 100% — и энергопотребление при этом падает кубически: снижение оборотов на 20% даёт экономию электроэнергии до 50%.

Но дело не только в экономии. Постоянная скорость приводит к износу подшипников, вибрациям, шуму. Переменная — снижает механическую нагрузку, продлевает срок службы оборудования, уменьшает вибрации в воздуховодах.

Современные вентиляторы уже поставляются с встроенными преобразователями частоты и цифровыми интерфейсами (Modbus, BACnet). Они способны не только принимать управляющие сигналы, но и передавать данные: текущая мощность, температура обмоток, статическое давление, признаки дисбаланса. Это не «железо» — это умный узел, готовый к интеграции в общую систему управления.

Особенно важно, что частотное регулирование открывает путь к динамической адаптации: например, ночью, в выходные или при простое линии — вентиляция не отключается, а переходит в режим минимального воздухообмена, поддерживая лишь базовые параметры безопасности. При запуске технологического оборудования — плавно наращивает производительность до того, как в цехе начнёт скапливаться тепло или вредные вещества.

Автоматизация и интеллектуальное управление: от контроллера до цифрового двойника

Если частотное управление — это «мышцы», то автоматизация — это «мозг». И как у любого мозга, у него есть уровни развития.

Первый уровень — локальное управление. Программируемый логический контроллер (ПЛК) или специализированный вентиляционный контроллер поддерживает заданные параметры: температуру, влажность, давление в помещении. Он реагирует на аварии (перегрев, обрыв ремня, засорение фильтра), переключает режимы (дневной/ночной/аварийный), сохраняет журнал событий. Это база — и без неё даже самая дорогая установка превращается в «глупую коробку».

Второй уровень — интеграция. Вентиляционное оборудование становится частью общей АСУ ТП. Например, при запуске печи в литейном цехе контроллер вентиляции получает сигнал и заранее увеличивает кратность воздухообмена. Или при открытии ворот в логистическом терминале — включает подогрев притока, чтобы компенсировать резкий приток холодного воздуха. Такая синхронизация исключает «скачки» микроклимата и повышает стабильность технологического процесса.

Третий уровень — предиктивное и адаптивное управление. Здесь на сцену выходит искусственный интеллект — не в виде робота, а в виде алгоритмов машинного обучения, встроенных в программное обеспечение. Система анализирует не только текущие показания датчиков, но и историю: как менялись температура и влажность в этом цехе в прошлом году в этот же месяц? Как реагировала вентиляция на плановые остановки линии? Какие корреляции есть между погодой за окном и нагрузкой на калорифер?

На основе этих данных система строит прогноз: например, если по метеосервису ожидается резкое похолодание через 3 часа, она начнёт постепенно повышать температуру притока заблаговременно — без резких скачков мощности и без перегрева помещения. Или, замечая, что в определённый день недели в цеху работает меньше персонала, снижает подачу воздуха по сигналам от датчиков CO₂ и occupancy — но не «слепо», а с учётом времени реакции системы.

В перспективе — цифровые двойники: виртуальная копия вентиляционной установки, на которой можно моделировать любые режимы — от аварии до пиковой нагрузки — без риска для реального оборудования. Такой подход уже применяется при проектировании новых объектов и при модернизации существующих, особенно там, где ошибка в расчётах может стоить миллионов.

Качество воздуха — не опция, а требование: фильтрация нового поколения

В прошлом фильтрация в промышленной вентиляции сводилась к «пылевому фильтру на входе». Сегодня — это многоступенчатая, многофункциональная система, отвечающая не только за чистоту оборудования, но и за здоровье персонала, стабильность технологий и соответствие экологическим нормам.

Многоступенчатая схема — уже стандарт. Первая ступень (G3–G4) задерживает крупную пыль, тополиный пух, насекомых. Вторая (F7–F9) — мелкодисперсную пыль, сажу, волокна. Третья — высокоэффективные фильтры класса HEPA (H13–H14) или даже ULPA (U15–U17) — для особо чистых зон: сборки микроэлектроники, биофармацевтики, лабораторий.

Но чистота — это не только твёрдые частицы. Летучие органические соединения (VOC), формальдегид, аммиак, бактерии и вирусы требуют иных подходов:

- УФ-обработка (UV-C) — уничтожает микроорганизмы в потоке воздуха. Лампы устанавливаются после фильтров — чтобы избежать оседания пыли на колбах и снижения эффективности.

- Фотокаталитическая очистка — сочетание ультрафиолета и катализатора (обычно диоксид титана). Под действием УФ происходит окисление органических молекул до CO₂ и воды. Это один из немногих способов, позволяющих удалять газообразные загрязнители без замены сорбентов.

- Адсорбционные фильтры с активированным углём — по-прежнему актуальны для удаления запахов и тяжёлых органических соединений, но требуют регулярной замены.

Ключевое нововведение — интеллектуальный мониторинг состояния фильтров. Датчики перепада давления не просто сигнализируют о засорении, а передают данные в систему управления, где алгоритмы прогнозируют оставшийся ресурс с учётом текущей запылённости, сезонности и режима работы. Заказ расходников формируется автоматически — без простоя и без перерасхода.

Модульные и гибридные решения: скорость внедрения без компромиссов

Производство не ждёт. Поэтому современные приточные установки всё чаще поставляются в модульном исполнении: теплообменник, вентиляторы, калорифер, фильтры, автоматика — собираются на заводе в унифицированные блоки, проходят тестирование, а на объекте требуется лишь стыковка и подключение.

Преимущества очевидны:

- сокращение сроков монтажа в 2–3 раза;

- минимизация ошибок при сборке (всё согласовано на стадии производства);

- возможность поэтапного расширения — например, сначала базовая установка, затем — модуль рекуперации, затем — увлажнитель.

Ещё одно перспективное направление — гибридные системы. Классический пример: приточная вентиляция с индирект-эвапоративным охлаждением. Вместо компрессионного чиллера, потребляющего много электроэнергии, охлаждение достигается за счёт испарения воды в отдельном контуре. Приточный воздух не увлажняется — тепло отбирается через промежуточный теплообменник. В умеренном климате такая система покрывает до 80% охладительной нагрузки, а экономия по сравнению с чиллером — до 70%.

Аналогично работают решения с адиабатическим увлажнением: подача тонкодисперсного тумана в вытяжной или промежуточный контур позволяет не только увлажнять, но и охлаждать воздух без дополнительных энергозатрат — за счёт скрытой теплоты парообразования.

Нормативная база и экологические тренды: как не нарушить и не отстать

Техническое совершенство должно укладываться в рамки требований — и они постоянно ужесточаются.

В России действует актуализированная редакция СП 60.13330, в Европе — стандарт EN 16798, посвящённый качеству воздуха в помещениях. Оба документа делают акцент не на «объём воздуха», а на качество и адекватность подачи: вентиляция должна реагировать на реальную нагрузку — технологическую и антропогенную.

Особое внимание — углеродному следу. При выборе оборудования всё чаще проводится анализ жизненного цикла (LCA): от добычи сырья и производства до утилизации. Энергоэффективность на этапе эксплуатации — лишь часть уравнения.

Ещё один тренд — отказ от фторсодержащих хладагентов (HFC). Новые установки всё чаще используют природные хладагенты: CO₂ (R744), пропан (R290), аммиак (R717) — несмотря на повышенные требования к безопасности, их экологический потенциал глобального потепления (GWP) близок к нулю.

И, наконец, сертификация. Наличие независимой оценки эффективности (например, по программам Eurovent CERTITA) — уже не маркетинговый ход, а признак серьёзного подхода. Сертификат подтверждает: заявленные 85% КПД рекуператора — не расчётная цифра на бумаге, а результат испытаний в аккредитованной лаборатории.

Заключение: вентиляция как энергетический актив

Современная промышленная приточная вентиляция — это инвестиция, а не расход. Да, капитальные затраты на энергоэффективную установку выше. Но окупаемость за счёт экономии на тепле и электричестве, как правило, составляет 1,5–3 года. А дальше — чистая прибыль в виде сниженных эксплуатационных издержек.

Главная ошибка — рассматривать модернизацию как «замена старого на новое». Гораздо эффективнее — начать с энергоаудита: замерить текущие параметры, построить баланс теплопритоков и потерь, смоделировать несколько сценариев модернизации. Часто бывает, что максимальный эффект даёт не полная замена, а точечное внедрение: например, установка рекуператора + частотных преобразователей + датчиков CO₂ — при сохранении существующих воздуховодов и вентиляторов.

Вентиляция больше не «фоновая инфраструктура». Это инструмент управления издержками, обеспечения стабильности производства, выполнения ESG-требований. И технологии для этого уже есть — остаётся только применить их с умом.